Всем привет!

Обратился ко мне один человек, нашел меня на Drive2, с просьбой реализовать для него один проект. Суть проекта — разработать для VW GOLF 2 приборную панель, а вернее заняться реверс-инжинирингом уже имеющейся приборной панели. Чтобы было понятнее расскажу подробнее.

Человек установил в свой VW GOLF 2 двигатель и АКПП от VW Tiguan. При этом в качестве приборной панели он использовал приборную панель от тигуана. Однако человек хотел сохранить аутентичность своего VW GOLF 2, чтобы интерьер гольфа ничем не отличался от оригинала. Следовательно приборная панель от тигуана ну никак не вписывалась в эту концепцию. Понятно, что плату приборной панели от тигуана в корпус приборной панели от VW GOLF 2 не засунешь. Поэтому и возникла такая задача — выполнить реверс-инжиниринг приборной панели VW Tiguan, и разработать печатную плату, которая сможет без проблем занять место в корпусе приборной панели от VW GOLF 2.

Я и раньше занимался реверс-инжинирингом, но это как правило были небольшие платы, или вообще, чтобы отремонтировать что-то, на что нет схемы, иногда приходилось рисовать схему полностью или ее часть по печатной плате. Подопытная плата двухсторонняя, что как бы намекает на то, что все вполне реально, была бы многослойная, то проблем было бы гораздо больше. К тому же переходные отверстия на плате не покрыты маской, что тоже существенно облегчает работу. Плата оказалась приличных размеров — 300х116 мм, но элементов на ней, на первый взгляд (о как я ошибался!) было не много. В общем взвесив все за и против, и обсудив цену вопроса, было принято решение взяться за данный проект. К тому же несколько коллег в один голос твердили, что это не реально, что было воспринято мною как вызов 🙂

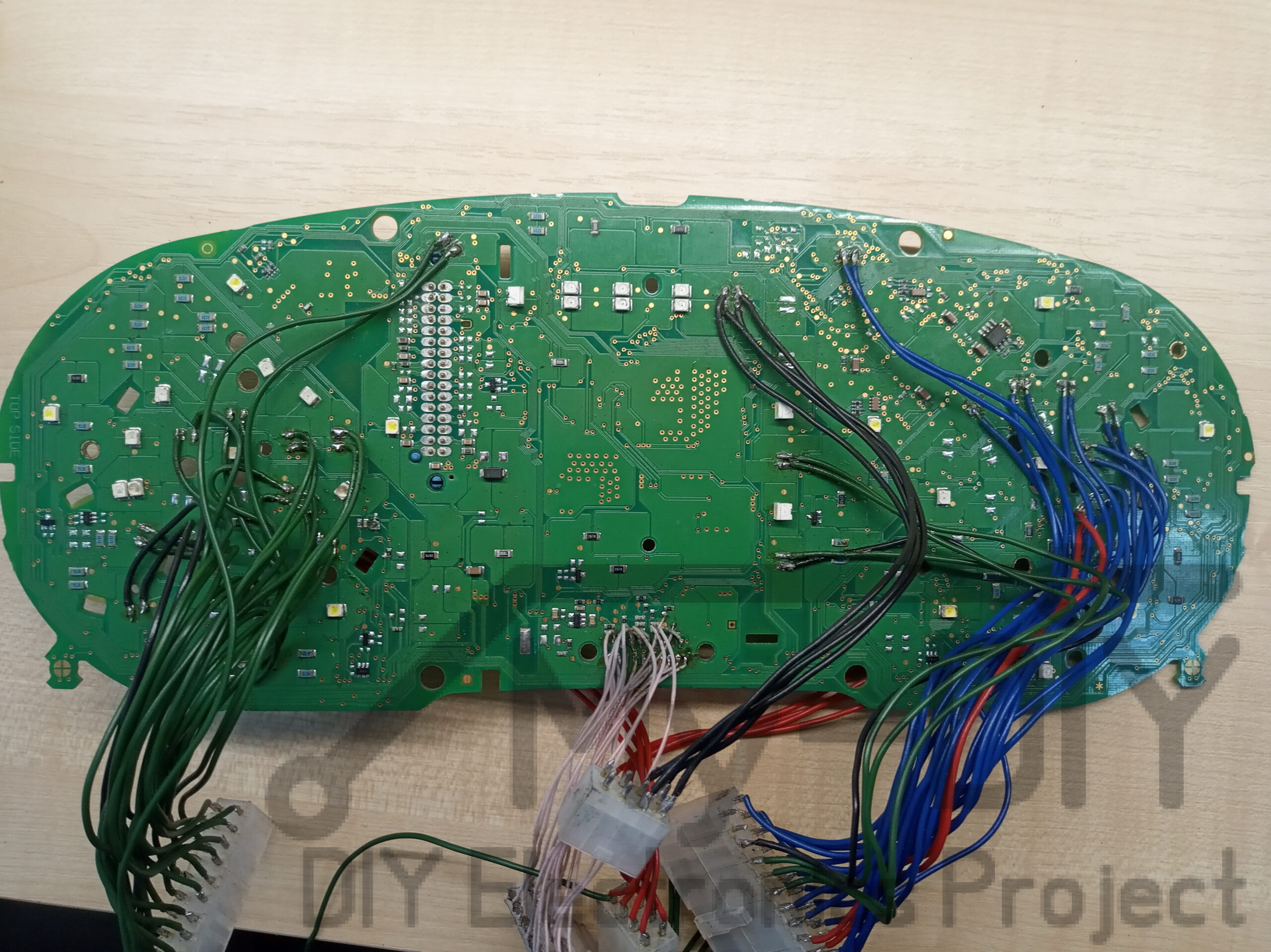

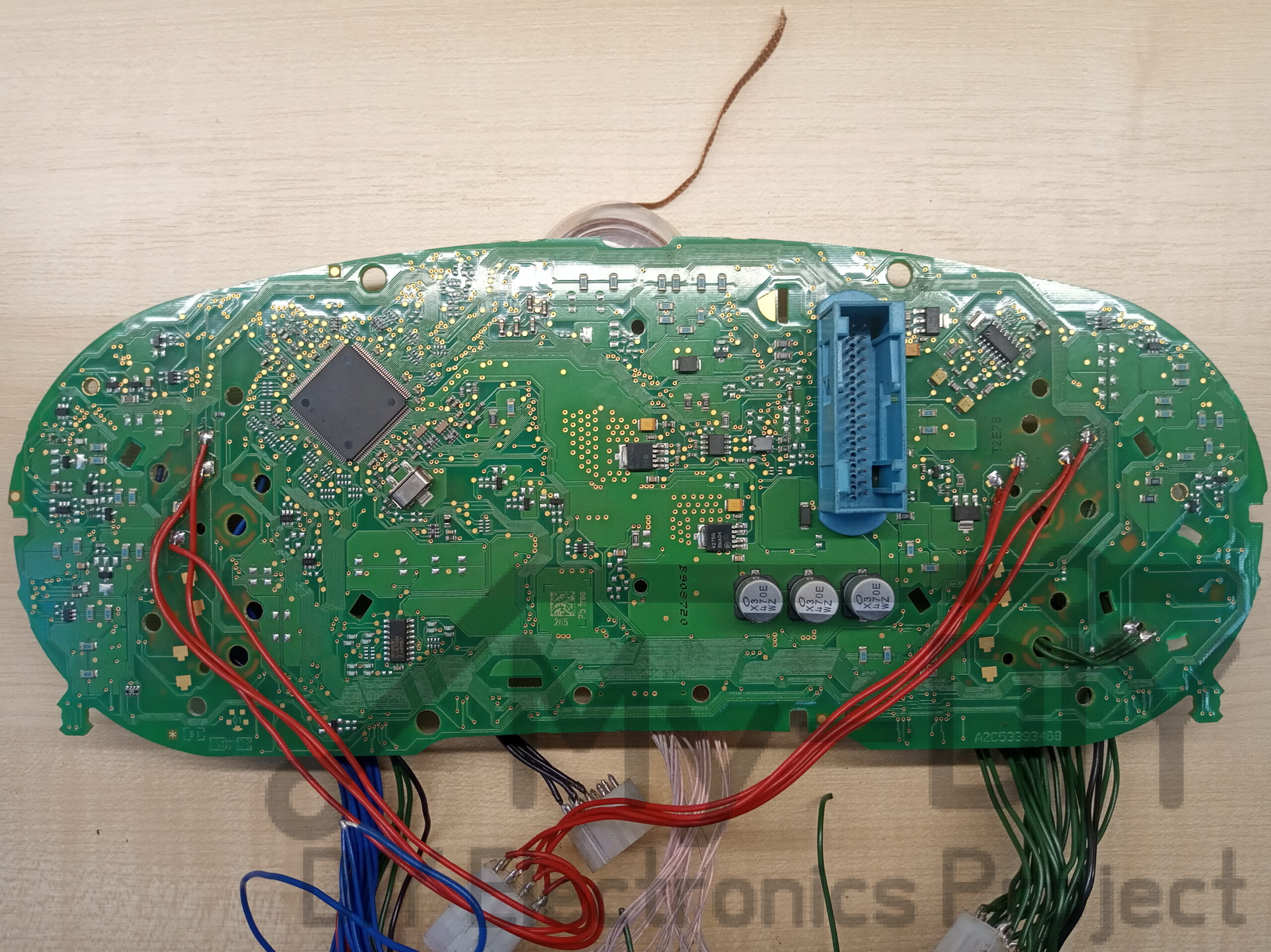

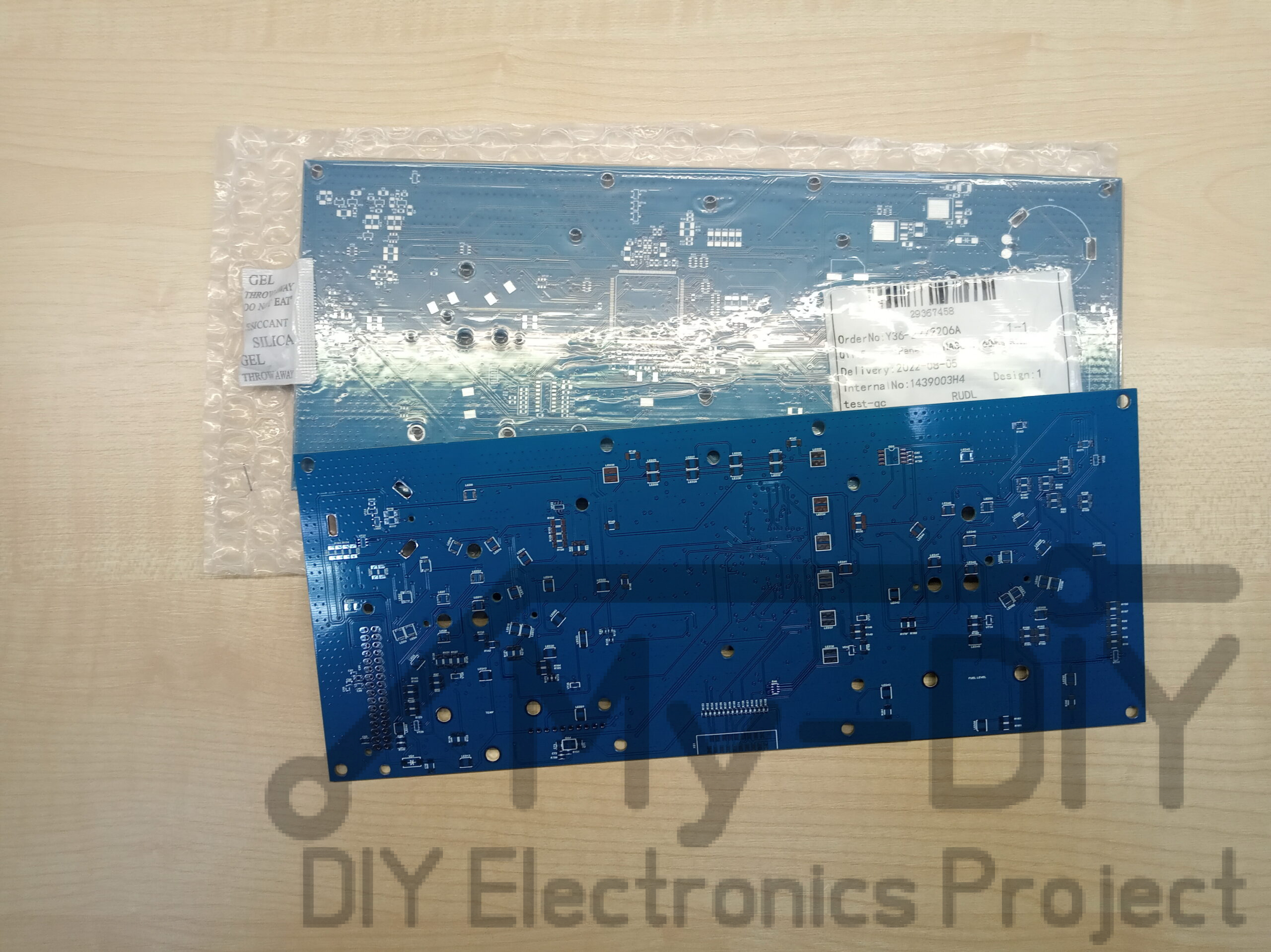

Ударив с заказчиком по рукам, я стал ждать от него посылку с платой приборной панели от VW Tiguan и корпусом приборной панели от VW GOLF 2, последний был необходим, чтобы снять все необходимые размеры. И вот посылка у меня:

Начав считать количество элементов, я немного прифигел, но отступать было поздно 🙂 В общем я насчитал: резисторов — 212; конденсаторов — 90; диодов — 6; транзисторов — 32; светодиодов — 63; LDO стабилизаторов — 2; различных ИМС — 7. Ну и немного прочей мелочевки (дроссели, разъемы и т.д.).

Вместе с платой пришел и корпус от приборной панели VW GOLF 2. Корпус был доработан (немного расширен) заказчиком самостоятельно.

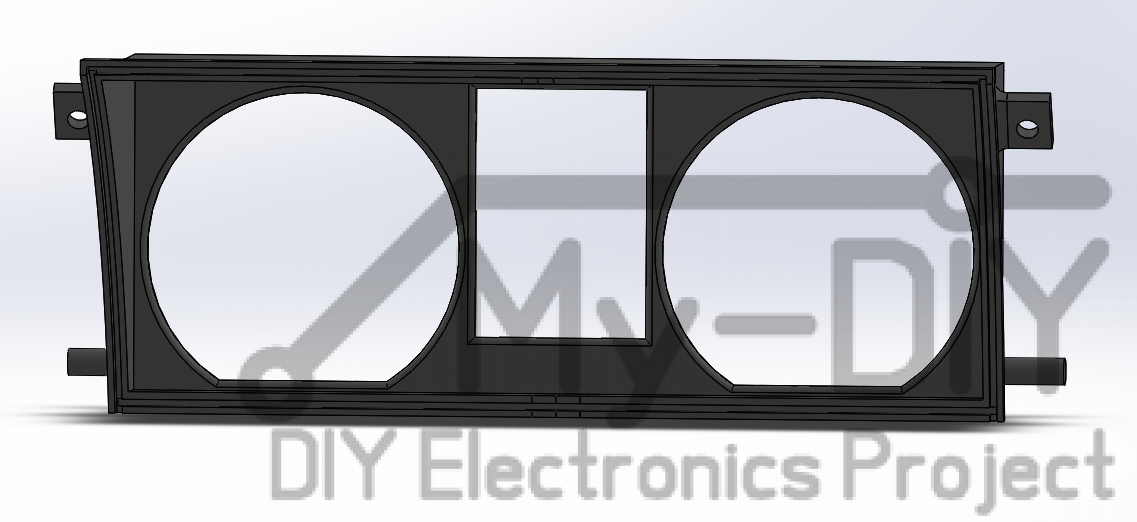

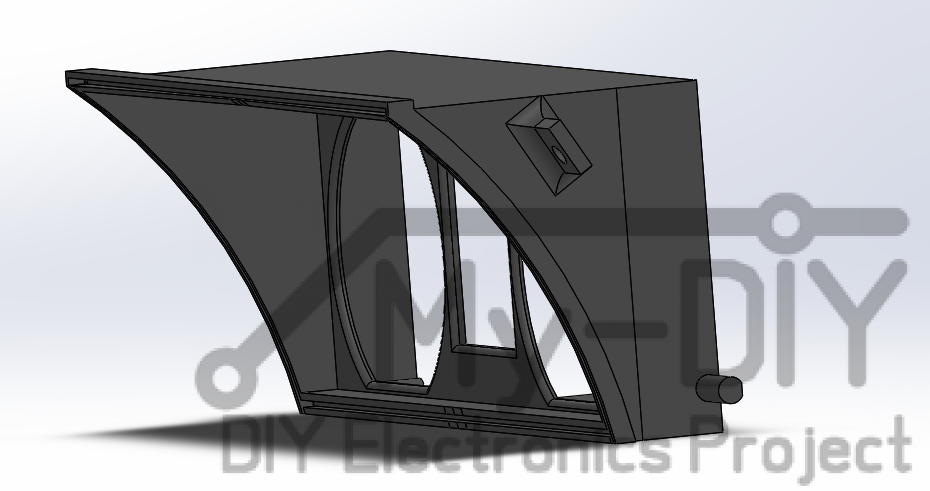

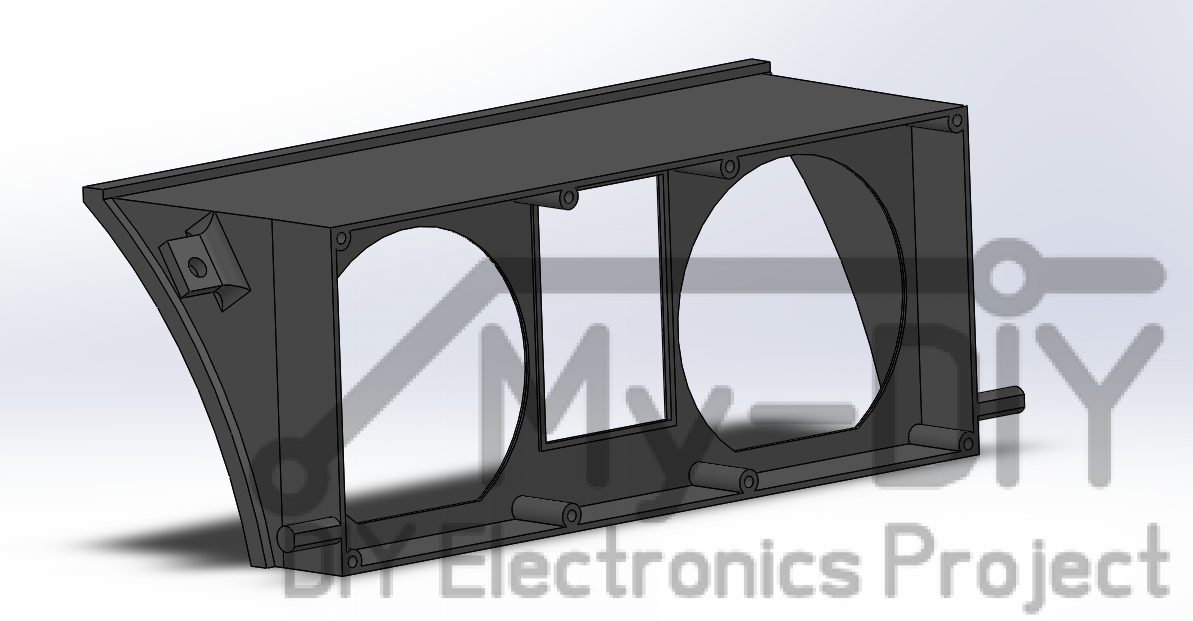

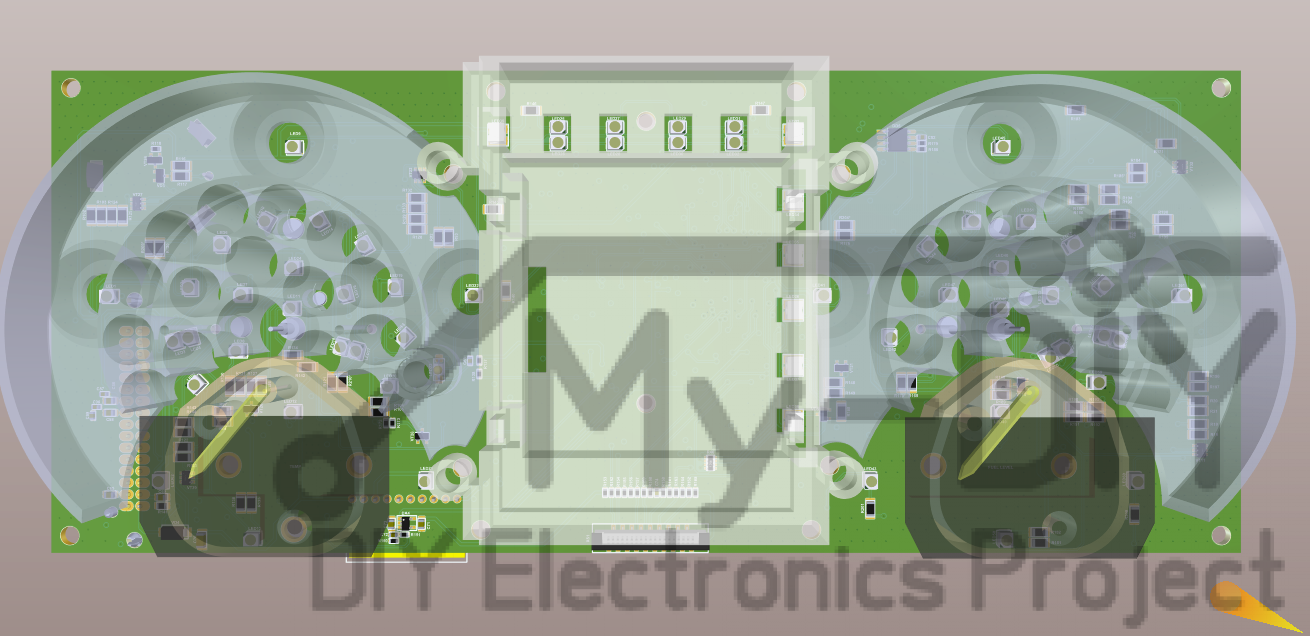

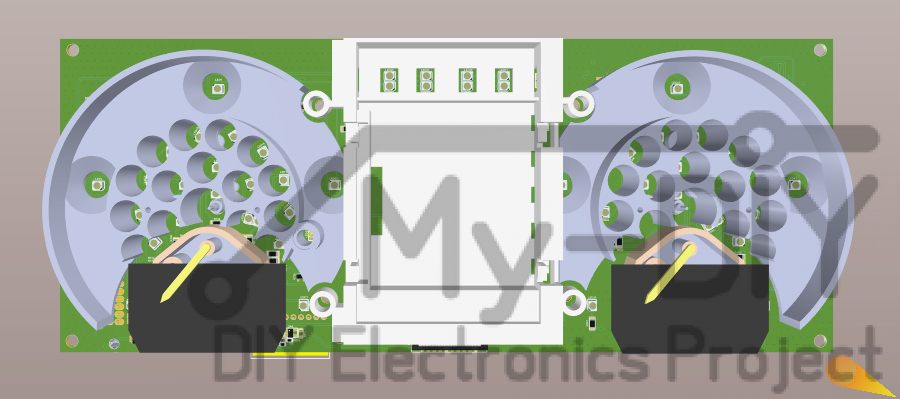

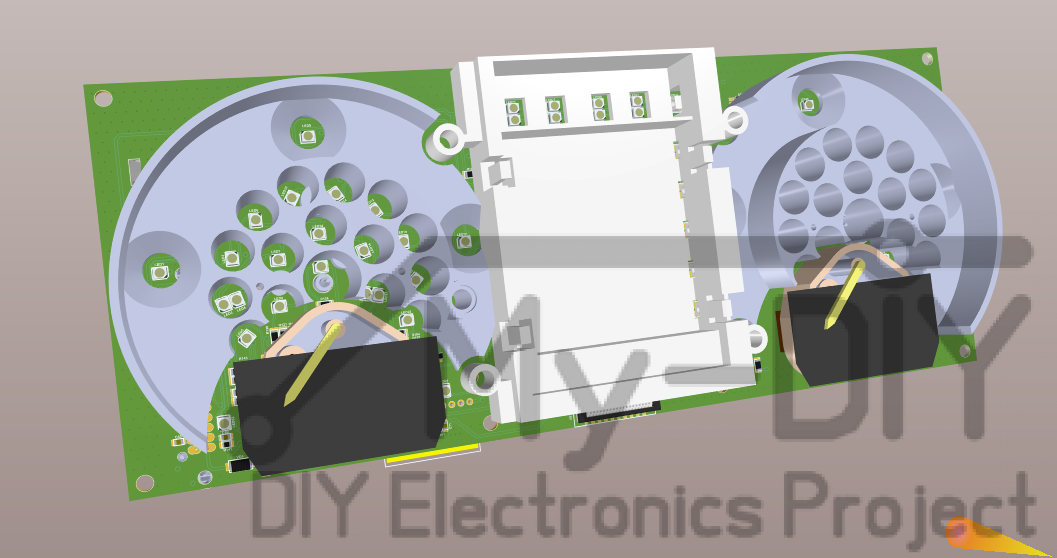

Сняв все размеры была разработана 3D модель корпуса. С разработкой ЗD модели корпуса и новых светоотражателей мне помог мой коллега, друг, мастер SolidWorks и соавтор этого блога — Кустов Игорь (Mozgolom). Возможно заказчик потом распечатает себе новый корпус на 3D принтере, а возможно будет использовать свой корпус, в общем по желанию, но мне эта модель была просто необходима, чтобы все прикинуть по месту, и убедиться, что все подходит, тем более корпус мне заказчик прислал на время, он ему был нужен. Собственно вот и сама 3D модель:

Дизайн приборной панели не мой — это задумка заказчика, здесь будут использоваться как цифровые приборы от тигуана, так и аналоговые приборы от гольфа. Как говориться — Хозяин-барин, поэтому критика по поводу дизайна не принимается 🙂

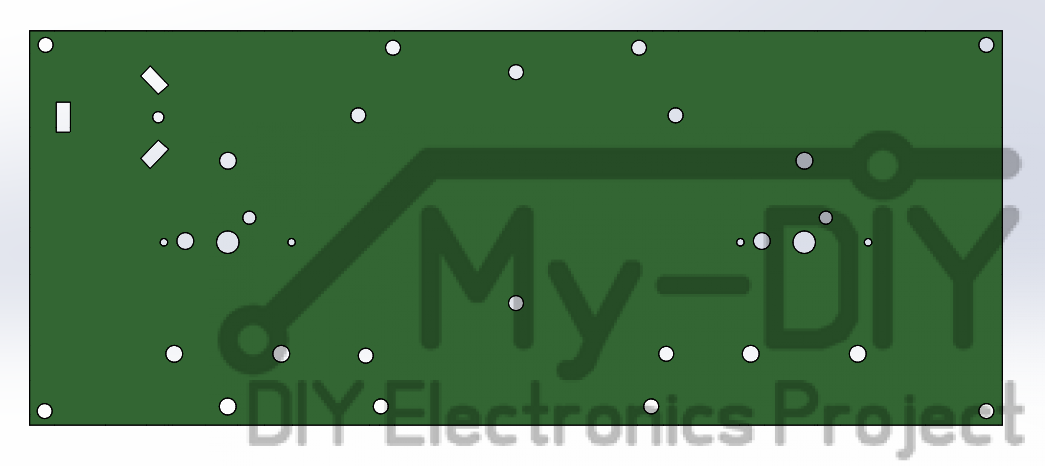

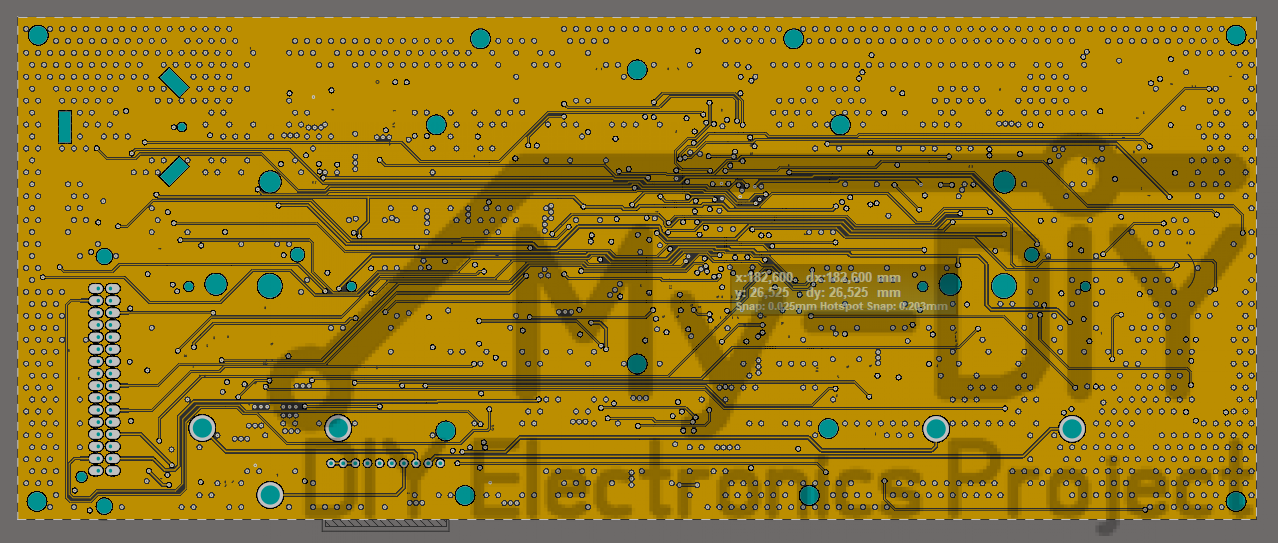

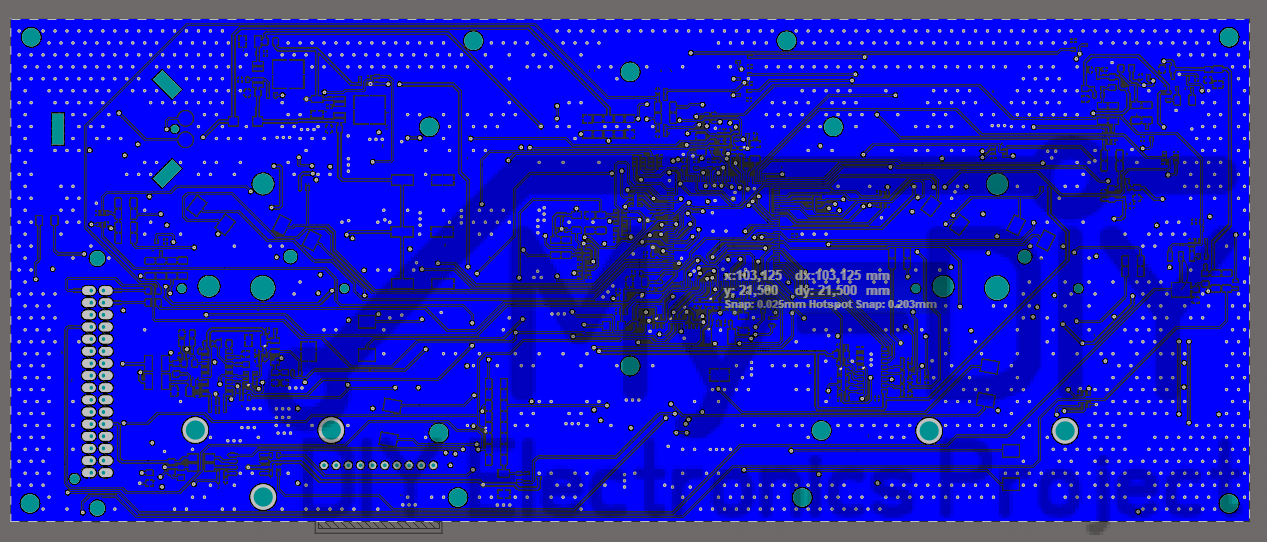

Сняв все необходимые размеры, прикинув где будут находится все приборы и разъемы, была разработана печатная плата:

После этого корпус был отправлен заказчику, а я принялся за сам реверс-инжиниринг платы от тигуана.

Далее я по пунктам распишу, что нужно сделать, чтобы качественно подготовиться к предстоящему реверс-инжинирингу:

- Сделать качественные фото платы с обеих сторон (Top+Bottom).

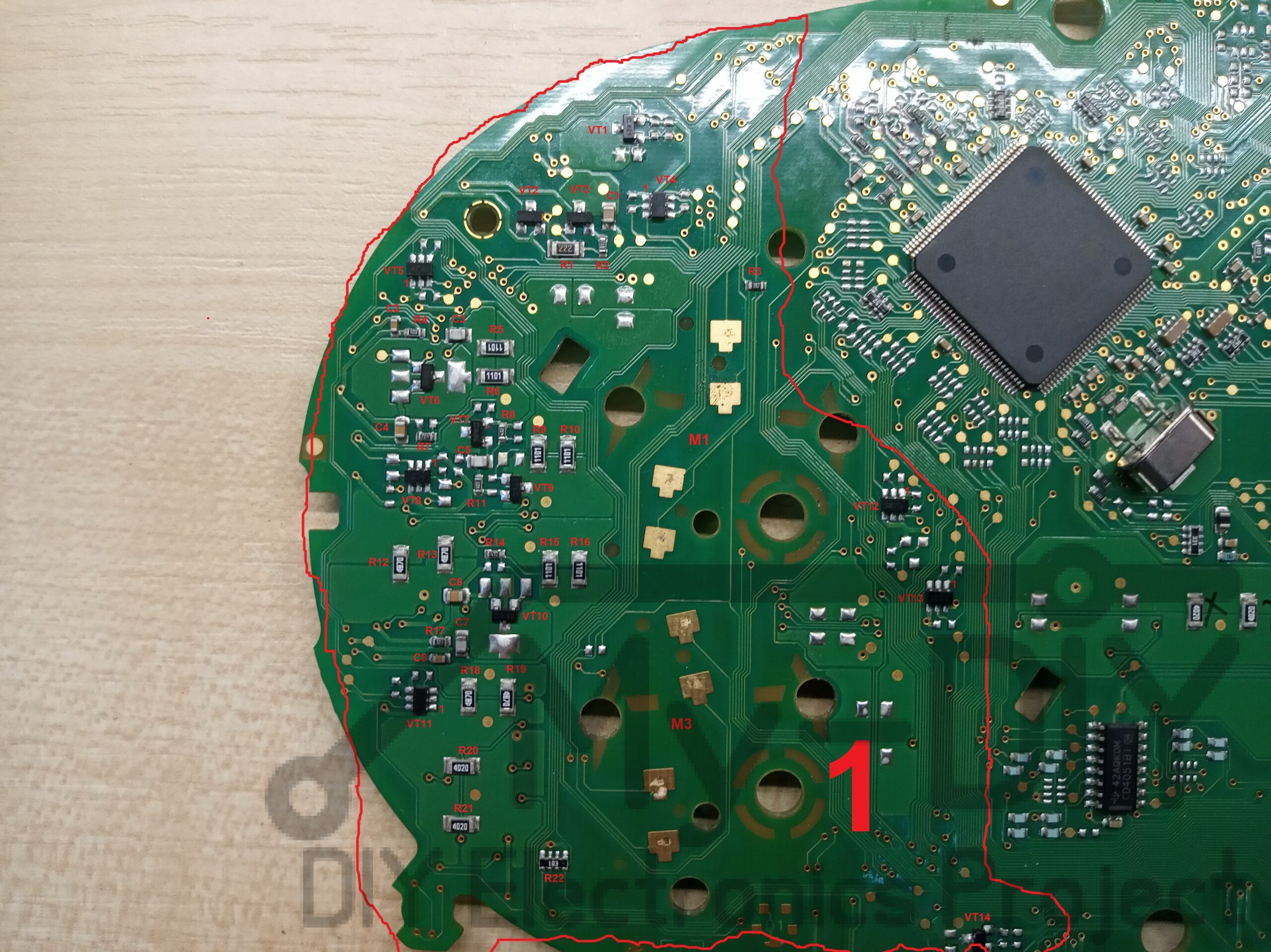

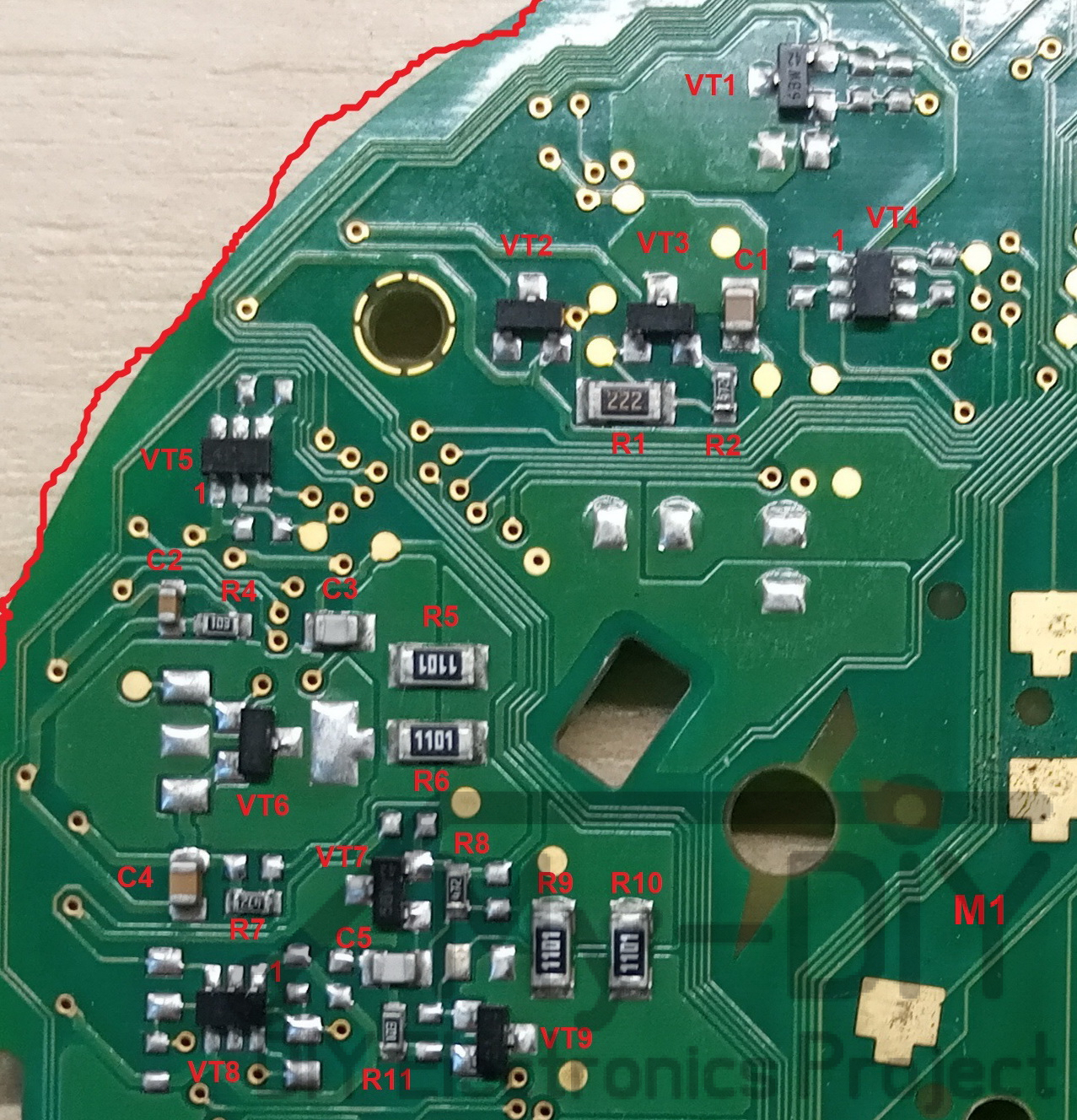

- Разбить плату на участки, пронумеровав их. У меня получилось 12 участков.

- Сделать качественные фото каждого участка платы.

- Присвоить каждому элементу на плате позиционное обозначение, причем по ГОСТу (слева-направо, сверху-вниз), это в последующем облегчит поиск нужных элементов на плате.

- Используя фоторедактор, нанести позиционные обозначения элементов на всех фотографиях участков плат.

- По возможности отсканировать плату. Скан загрузить в программу SprintLayout и в ней отмечать цветом «прозвоненные» дорожки. У меня с этим пунктом возникли трудности, т.к. не отпаяв все элементы, качественно отсканировать плату не получалось. К тому же в одном месте платы шло слишком много тонких дороже, которые на скане просто сливались. Поэтому, к сожалению, пришлось от этого пункта отказаться.

- По кодовой маркировке элементов (транзисторы, диоды и т.д.) определить, что это за элемент и найти и скачать даташиты на них.

- Т.к. все свои схемы и платы я разрабатываю в Altium, то пришлось для всех элементов, отсутствующих в моих библиотеках, рисовать футпринты и скачивать или рисовать, в случае если скачать негде, 3D модели.

- Ну и идеально иметь в своем арсенале хороший микроскоп, с ним работа идет полегче.

Итак, все подготовительные этапы выполнены. В итоге имеем плату, разделенную на участки с нанесенными позиционными обозначениями элементов. Для примера вот один из таких участков:

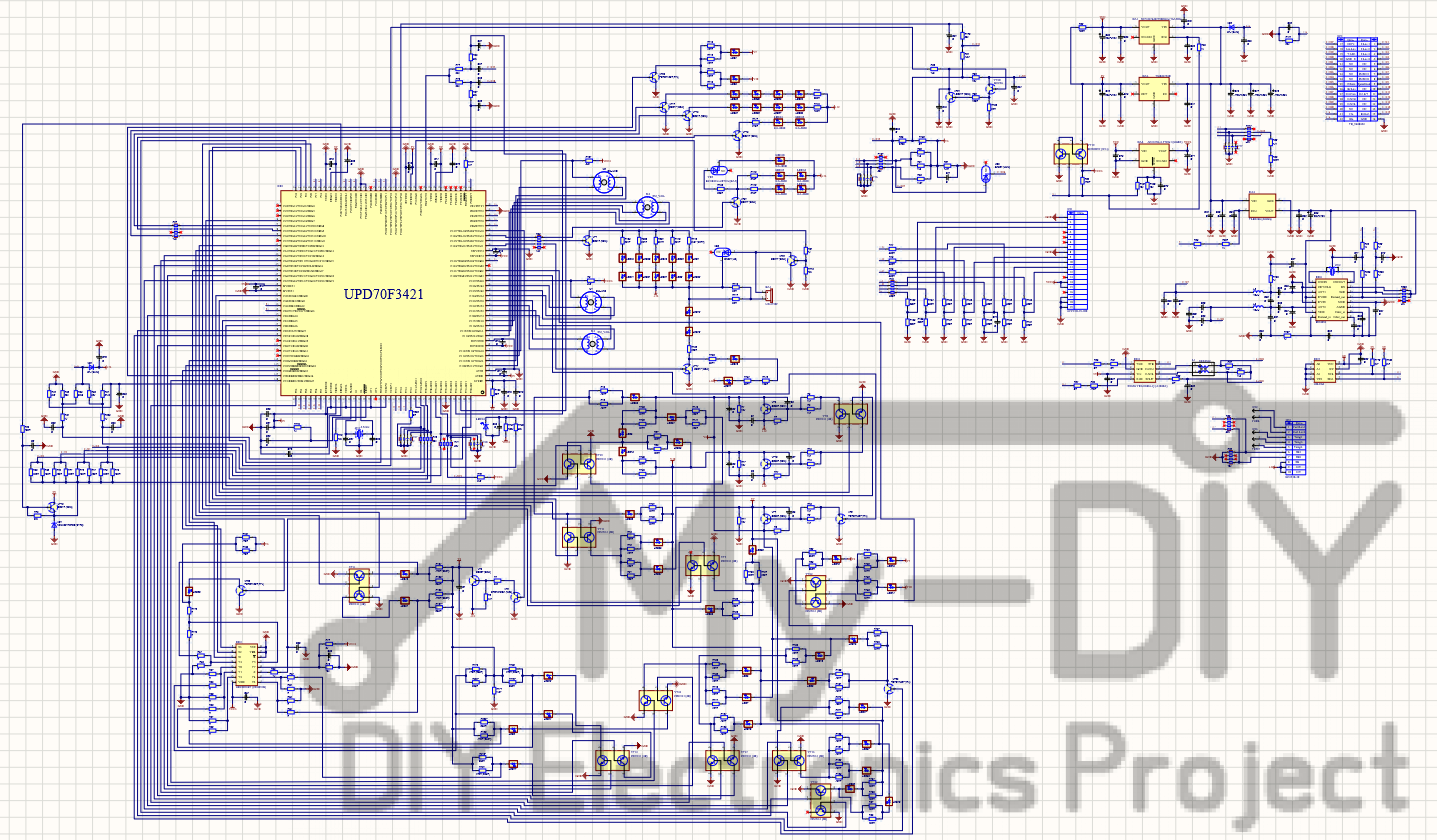

В общем запускаем Altium, вооружаемся мультиметром, микроскопом и вызванивая все дорожки рисуем схему.

В общем на то чтобы все «вызвонить» и нарисовать схему, мне понадобилось 10 дней, с перерывами на отдых для глаз. Потом еще потратил 3 дня, чтобы несколько раз все проверить.

Схема в Altium поместилась только на формате А0:

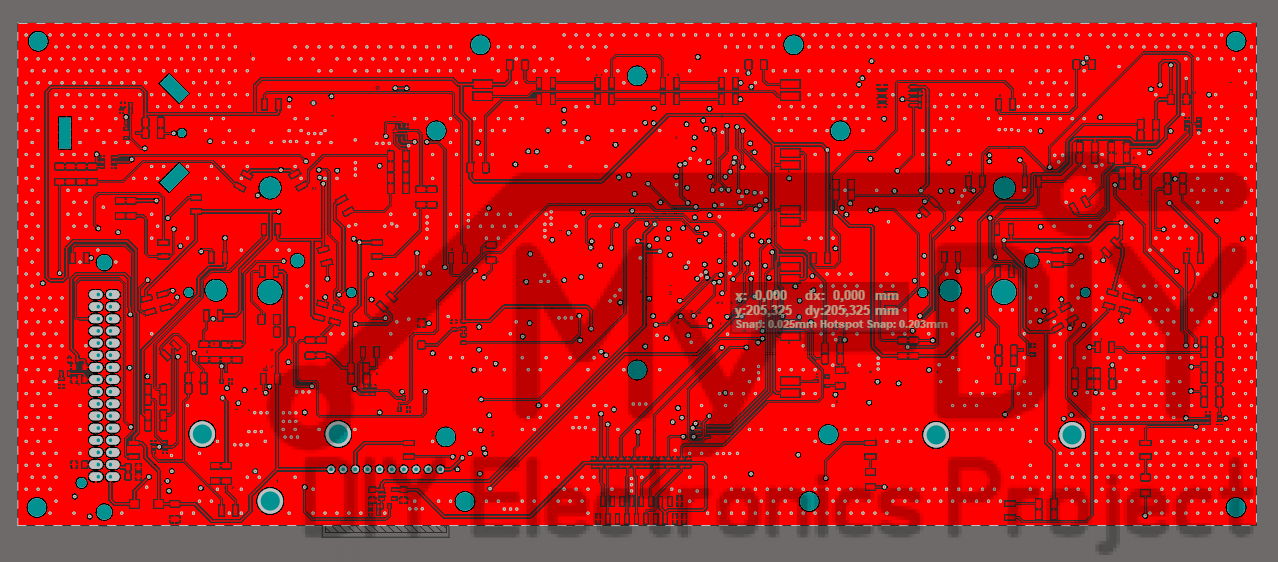

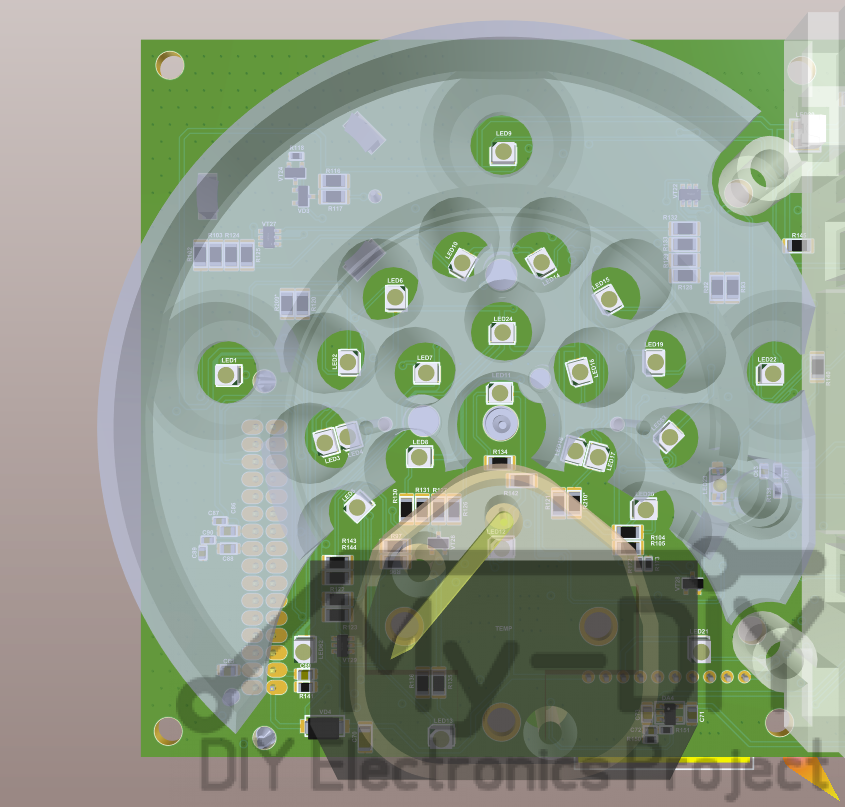

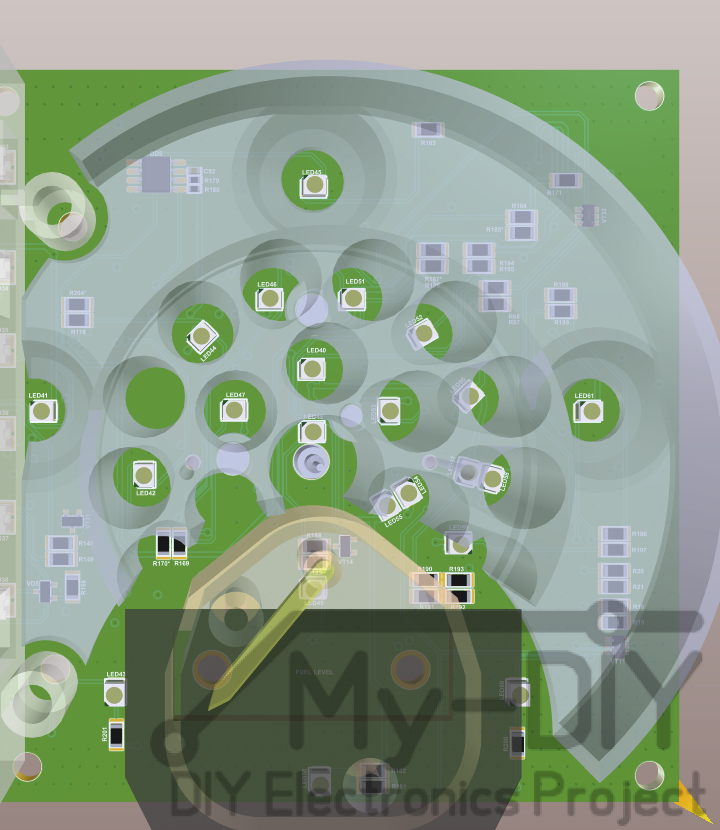

Затем расставил все элементы на их места на печатной плате, и приступил к ее разводке. Чтобы хоть как то облегчить себе жизнь, разводить решил на 4-х слоях. Можно было бы попробовать развести и на 2-х, но размеры платы стали меньше, пришлось бы потратить намного больше времени и увеличить количество переходных отверстий. В общем получилась вот такая плата:

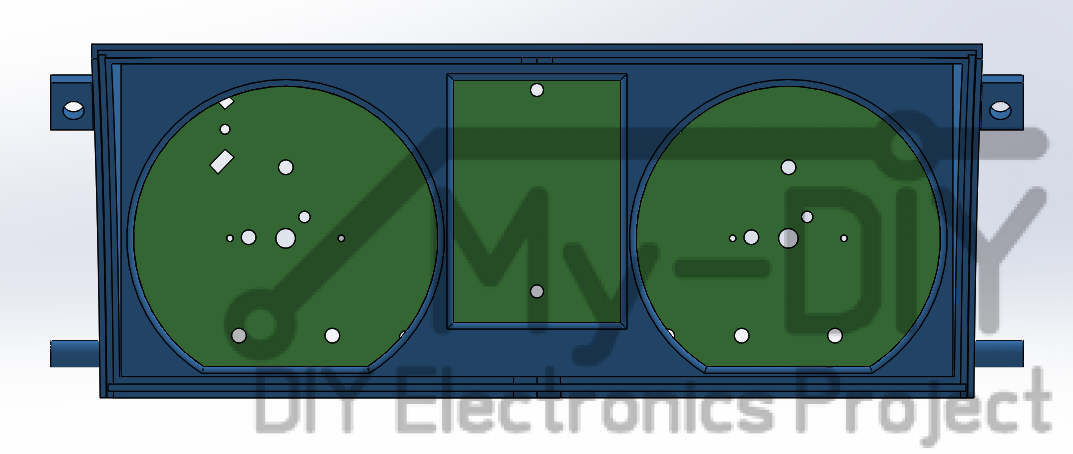

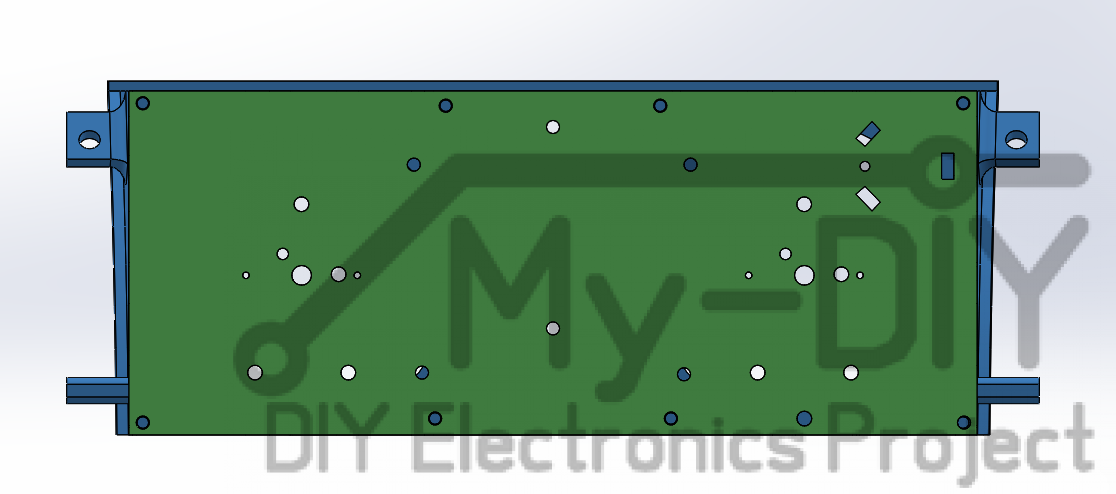

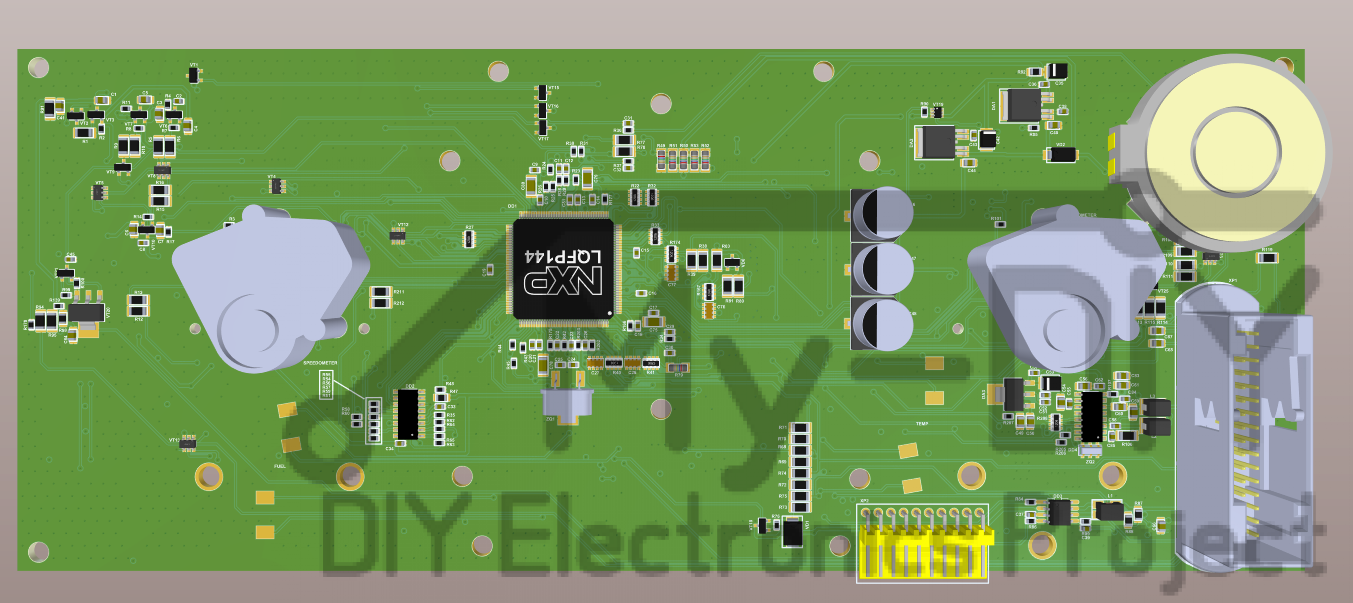

Ну и немного 3D визуализации того, что получилось:

Изготовление плат заказывал как всегда на JLCPCB. Правда доставка у них сейчас, в связи с происходящими в мире событиями, через «Альфа Центавру», но как есть. Маску платы заказчик заказал синего цвета.

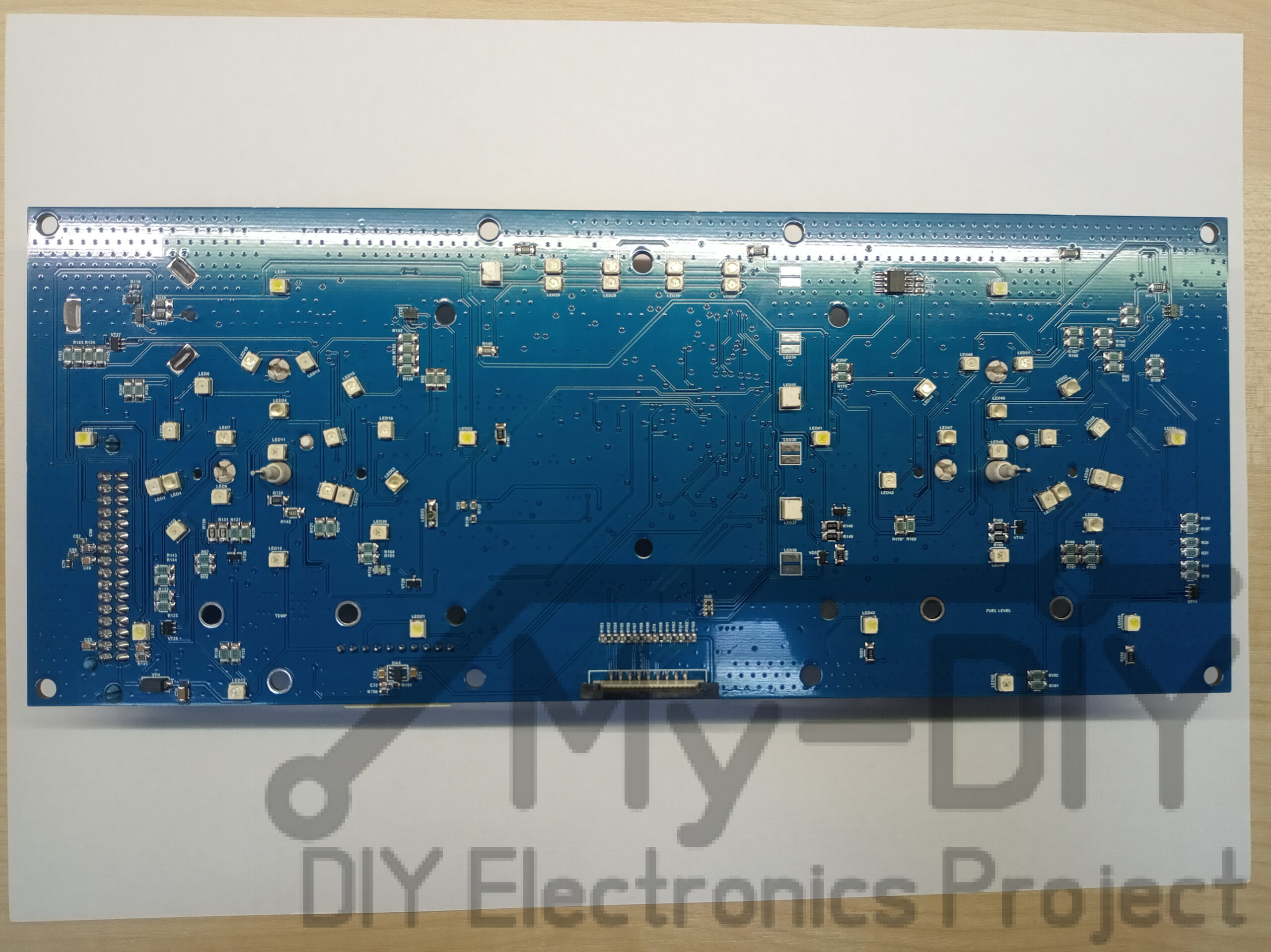

Монтаж платы у меня занял 3 дня. Дело оказалось не простое. Паять пришлось вручную. Паял так же как и «вызванивал» дорожки, когда рисовал схему — участками. Т.е. брал участок платы, выбирал элемент, который собирался отпаивать с оригинальной платы, потом по Ctrl+F искал этот элемент на схеме и его местоположение на новой плате, потом выпаивал его с платы-донора и запаивал на свою плату. В итоге получили вот такую красоту:

Ну и немного видео первого включения новой приборной панели 🙂

А это видео прислал мне заказчик.

Первые испытания приборки в авто. Шкалы временные, поэтому внимание на них не заостряйте. Сейчас заказчик катается и все проверяет, возможно по ходу что-то придется подредактировать, а возможно и нет. В любом случае я об этом напишу, так что — продолжение следует 🙂

Всем пока!

Здравствуйте! Возможно ли заказать подобную приборную панель? Какова стоимость?

Это был коммерческий проект, поэтому нет.

а сколько подобная разработка стоит?

В целом по контактам не нашел особенно средств связи. Вк не работает, вайбера у меня нет, куда можно написать?